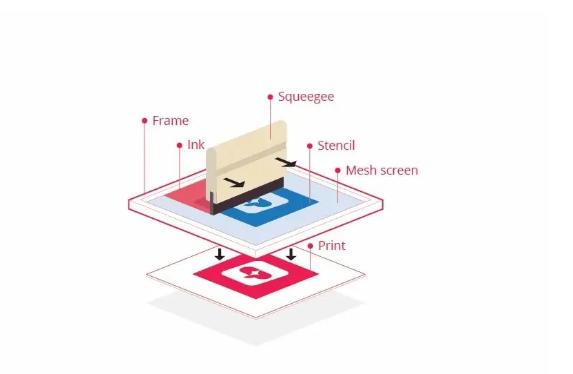

Serigrafi refererer til brugen af serigrafi som pladebase og ved hjælp af den lysfølsomme pladefremstillingsmetode fremstilles der med billeder af serigrafiplader. Serigrafi består af fem elementer: serigrafiplade, skraber, blæk, trykbord og substrat. Serigrafi er en af de vigtigste former for kunstnerisk skabelse.

1. Hvad erserigrafi

Serigrafi er processen med at overføre et stencildesign til en plan overflade ved hjælp af serigrafi, blæk og skraber. Stof og papir er de mest almindelige overflader til serigrafi, men ved hjælp af specialblæk er det også muligt at trykke på træ, metal, plastik og endda glas. Den grundlæggende metode involverer at skabe en form på en finmasket skærm og derefter trække blæk (eller maling, i tilfælde af kunstværker og plakater) igennem den for at præge designet på overfladen nedenunder.

Processen kaldes undertiden "serigrafi" eller "screen printing", og selvom selve trykprocessen altid er meget ens, kan den måde, stencilen laves på, variere afhængigt af det anvendte materiale. Forskellige skabelonteknikker omfatter:

Sæt ape eller vinyl til at dække det ønskede område af skærmen.

Brug en "skærmblokker" såsom lim eller maling til at male formen på gitteret.

Lav en stencil ved hjælp af en fotografisk emulsion, og fremkald derefter stencilen på samme måde som et foto (du kan lære mere om dette i den trinvise vejledning).

Design lavet ved hjælp af serigrafiteknikker må kun bruge én eller få blæktyper. For flerfarvede genstande skal hver farve påføres i et separat lag, og der skal bruges en separat skabelon til hver blæk.

2. Hvorfor bruge serigrafi

En af grundene til, at serigrafiteknologi er så udbredt, er, at den producerer levende farver selv på mørkere stoffer. Blækket eller malingen er også placeret i flere lag på overfladen af stoffet eller papiret, hvilket giver det trykte stykke et tilfredsstillende præg.

Teknologien er også foretrukket, fordi den gør det muligt for trykkere nemt at kopiere designs flere gange. Da designet kan kopieres igen og igen ved hjælp af den samme form, er det nyttigt til at lave flere kopier af det samme beklædningsgenstand eller tilbehør. Når den betjenes af en erfaren trykker med professionelt udstyr, er det også muligt at skabe komplekse farvedesigns. Selvom processens kompleksitet betyder, at antallet af farver, en trykker kan bruge, er begrænset, har den mere intensitet end hvad der kan opnås ved hjælp af digitaltryk alene.

Serigrafi er en populær teknik blandt kunstnere og designere på grund af dens alsidighed og evne til at gengive levende farver og klare billeder. Udover Andy Warhol er andre kunstnere kendt for deres brug af serigrafi blandt andet Robert Rauschenberg, Ben Shahn, Eduardo Paolozzi, Richard Hamilton, RB Kitaj, Henri Matisse og Richard Estes.

3. Trin i serigrafiprocessen

Der findes forskellige metoder til serigrafi, men de involverer alle de samme grundlæggende teknikker. Den trykform, vi vil diskutere nedenfor, bruger en speciel lysreaktiv emulsion til at skabe brugerdefinerede stencils. Fordi den kan bruges til at lave komplekse stencils, er det typisk den mest populære type kommerciel trykning.

Trin 1: Designet er skabt

Først tager trykkeriet det design, de ønsker at skabe på det færdige produkt, og trykker det derefter på en gennemsigtig eddikesyrefilm. Dette vil blive brugt til at lave formen.

Trin 2: Forbered skærmen

Dernæst vælger trykkeren en netskærm, der passer til designets kompleksitet og det trykte stofs tekstur. Skærmen belægges derefter med en fotoreaktiv emulsion, der hærder, når den fremkaldes i stærkt lys.

Trin 3: Eksponér lotionen

En acetatplade med dette design placeres derefter på en emulsionsbelagt skærm, og hele produktet udsættes derefter for meget stærkt lys. Lyset hærder emulsionen, så den del af skærmen, der er dækket af designet, forbliver flydende.

Hvis det endelige design indeholder flere farver, skal der bruges en separat skærm til at påføre hvert lag blæk. For at skabe flerfarvede produkter skal trykkeren bruge sine færdigheder til at designe hver skabelon og justere dem perfekt for at sikre, at det endelige design er problemfrit.

Trin 4: Vask emulsionen af for at danne en stencil

Efter at have eksponeret skærmen i et vist tidsrum, vil områder af skærmen, der ikke er dækket af designet, hærde. Skyl derefter omhyggeligt al uhærdet lotion af. Dette efterlader et tydeligt aftryk af designet på skærmen, som blækket kan trænge igennem.

Derefter tørres skærmen, og trykkeren foretager de nødvendige detaljer eller rettelser for at få trykket så tæt på det originale design som muligt. Nu kan du bruge formen.

Trin 5: Elementet er klar til udskrivning

Derefter placeres skærmen på trykpressen. Det emne eller beklædningsgenstand, der skal trykkes, placeres fladt på en trykplade under skærmen.

Der findes mange forskellige trykpresser, både manuelle og automatiske, men de fleste moderne kommercielle trykpresser bruger en selvroterende roterende skivepresse, da dette gør det muligt at køre flere forskellige raster samtidigt. Til farvetryk kan denne printer også bruges til at påføre individuelle lag af farver i hurtig rækkefølge.

Trin 6: Tryk blæk gennem skærmen ned på genstanden

Skærmen falder ned på den printede plade. Tilsæt blækket øverst på skærmen, og brug den absorberende skraber til at trække blækket langs hele skærmens længde. Dette presser blækket hen over skabelonens åbne område, hvorved designet præges på produktet nedenunder.

Hvis printeren laver flere genstande, skal du løfte skærmen og placere det nye tøj på trykpladen. Gentag derefter processen.

Når alle elementer er blevet udskrevet, og skabelonen har tjent sit formål, kan en speciel rengøringsopløsning bruges til at fjerne emulsionen, så skærmen kan genbruges til at oprette en ny skabelon.

Trin 7: Tør produktet, tjek og afslut

Det trykte produkt føres derefter gennem en tørretumbler, som "hærder" blækket og giver en glat, ikke-falmende overfladeeffekt. Før det endelige produkt overdrages til den nye ejer, inspiceres og rengøres det grundigt for at fjerne alle rester.

4. Værktøjer til serigrafi

For at få rene og klare udskrifter skal serigrafimaskiner have de rigtige værktøjer til at udføre arbejdet. Her vil vi diskutere hver serigrafimaskine, inklusive den rolle de spiller i trykprocessen.

| serigrafimaskine |

Selvom det er muligt at serigrafere kun ved hjælp af net og en gummiskraber, foretrækker de fleste trykkerier at bruge en trykpresse, fordi det giver dem mulighed for at trykke mange ting mere effektivt. Dette skyldes, at trykpressen holder skærmen på plads mellem trykkene, hvilket gør det nemmere for brugeren at skifte papir eller tøj, der skal trykkes.

Der findes tre typer trykpresser: manuelle, halvautomatiske og automatiske. Håndpresser betjenes manuelt, hvilket betyder, at de er meget arbejdskrævende. Halvautomatiske presser er delvist mekaniserede, men kræver stadig menneskelig input for at udveksle pressede emner, mens automatiske presser er fuldt automatiserede og kræver kun lidt input.

Virksomheder, der kræver et stort antal trykprojekter, bruger ofte halvautomatiske eller fuldautomatiske trykmaskiner, fordi de kan trykke hurtigere, mere effektivt og med minimale fejl. Mindre virksomheder eller virksomheder, der bruger serigrafi som hobby, kan finde manuelle bordtrykmaskiner (nogle gange omtalt som "hånd"-trykmaskiner) bedre egnede til deres behov.

| blæk |

Blæk, pigment eller maling skubbes gennem netskærmen og ind i det emne, der skal trykkes, hvorved farveaftrykket fra stencildesignet overføres til produktet.

Valg af blæk handler ikke kun om at vælge farve, der er mange flere muligheder. Der findes mange professionelle blæktyper, der kan bruges til at producere forskellige effekter på det færdige produkt. For eksempel kan trykkere bruge flashblæk, deformeret blæk eller puffet blæk (som udvider sig og danner en hævet overflade) for at skabe et unikt udseende. Trykkeriet vil også tage hensyn til stoftypen til serigrafi, da nogle blæktyper er mere effektive på nogle materialer end andre.

Når der trykkes tøj, bruger printeren en blæk, der kan maskinvaskes efter varmebehandling og hærdning. Dette resulterer i varer, der ikke falmer og kan bruges igen og igen i lang tid.

| skærm |

Serigrafien i serigrafi er en metal- eller træramme beklædt med fint net. Traditionelt var dette net lavet af silketråd, men i dag er det blevet erstattet af polyesterfiber, som giver den samme ydeevne til en lavere pris. Nettets tykkelse og trådantal kan vælges, så det passer til den overflade, der skal trykkes, eller stoffets tekstur, og afstanden mellem linjerne er lille, så der kan opnås flere detaljer i trykket.

Når serigrafien er belagt med emulsion og eksponeret, kan den bruges som skabelon. Når serigrafiprocessen er færdig, kan den rengøres og genbruges.

| skraber |

En skraber er en gummiskraber, der er fastgjort til en træplade, et metal- eller plastikhåndtag. Den bruges til at skubbe blækket gennem nettets skærm og ned på den overflade, der skal trykkes på. Trykkere vælger ofte en skraber, der har samme størrelse som skærmrammen, fordi den giver bedre dækning.

Den hårdere gummiskraber er mere velegnet til tryk af komplekse designs med mange detaljer, da den sikrer, at alle hjørner og mellemrum i formen absorberer et lag af blæk jævnt. Når man trykker mindre detaljerede designs eller trykker på stof, bruges ofte en blødere og mere eftergivende gummiskraber.

| Rengøringsstation |

Skærmene skal rengøres efter brug for at fjerne alle spor af emulsionen, så de kan bruges igen til senere trykning. Nogle større trykkerier bruger muligvis beholdere med speciel rengøringsvæske eller syre til at fjerne emulsionen, mens andre kun bruger en vask eller håndvask og en højtryksslange til at rengøre skabelonen.

5. Vil serigrafiblæk vaskes væk?

Hvis beklædningsgenstanden er korrekt serigrafitrykt af en uddannet professionel med varmebehandlet vaskbar blæk, bør designet ikke vaskes ud. For at sikre, at farven ikke falmer, skal trykkeren sørge for, at blækket er tørret i henhold til producentens retningslinjer. Den korrekte tørretemperatur og -tid afhænger af typen af blæk og det anvendte stof, så instruktionerne skal følges, hvis trykkeren skal lave et holdbart vaskbart stykke tøj.

6. Hvad er forskellen på serigrafi og digitaltryk?

Direkte klargøringsteknik (DTG) digitaltryk bruger en dedikeret stofprinter (lidt ligesom en inkjet-computerprinter) til at overføre billeder direkte til tekstiler. Det adskiller sig fra serigrafi ved, at en digitalprinter bruges til at overføre designet direkte til stoffet. Fordi der ikke er nogen stencil, kan flere farver påføres på samme tid i stedet for at skulle påføre flere farver i et separat lag, hvilket betyder, at teknikken ofte bruges til at trykke komplekse eller meget farverige designs.

I modsætning til serigrafi kræver digitaltryk næsten ingen opsætning, hvilket betyder, at digitaltryk er en mere omkostningseffektiv løsning, når man trykker små partier tøj eller enkeltvarer. Og fordi det bruger computerbilleder i stedet for skabeloner, er det perfekt til at lave fotografier eller meget detaljerede designs. Men fordi farven trykkes med CMYK-farveprikker i stedet for ren farvet blæk, kan det ikke give præcis den samme farveintensitet som serigrafi. Du kan heller ikke bruge en digitalprinter til at skabe teksturerede effekter.

Siyinghong Beklædningsfabrikhar 15 års erfaring inden for tøj og har 15 års erfaring i trykkeribranchen. Vi kan tilbyde professionel vejledning i logotryk til dine prøver/bulkvarer og anbefale passende trykmetoder for at gøre dine prøver/bulkvarer mere perfekte. Du kankommuniker med osstraks!

Opslagstidspunkt: 21. dec. 2023